看好锂电池后道检测设备中串联技术的发展前景

发布时间:2021-12-27 13:40:47 作者 : 冯都@华杉投资高级分析师

锂电池后道检测设备介绍

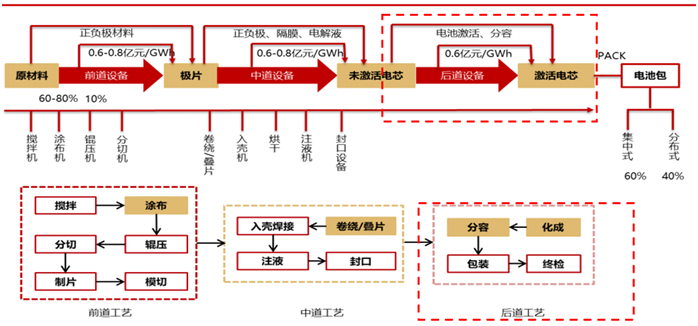

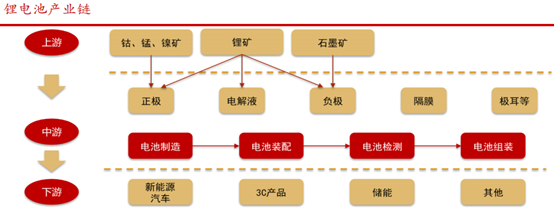

锂电池的生产工艺分为前、中、后三个阶段,前段工序的目的是将原材料加工成为极片,核心工序为涂布;中10段目的是将极片加工成为未激活电芯;后段工序是检测封装,核心工序是化成、分容。

锂电设备按照电池生产制造流程,划分为前道设备、中道设备、后道设备。

前道设备价值占比约40%,其中涂布机价值占比75%。

中道设备价值占比约30%,其中卷绕机价值占比70%。

后道设备价值占比约30%,其中化成分容系统占比70%,组装占比30%。

注:化成是通过充放电方式,将电池内部正负极物质激活,使得电池充电活化;分容在化成之后,对电池进行充放电循环并检测电池各项参数,根据测量参数对电池进行配组。

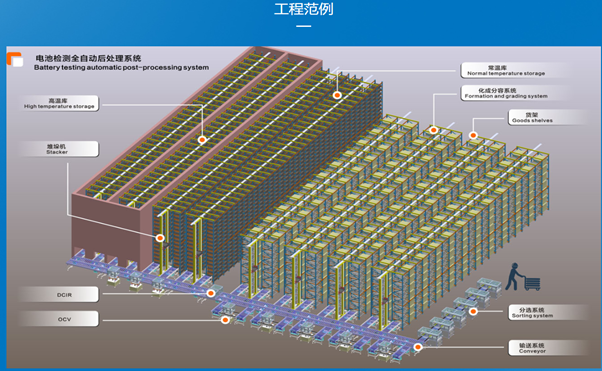

锂电池后道检测设备核心是化成分容系统,核心技术水平体现在充放电过程中电压、电流的控制精度及充放电效率3方面。

锂电池的典型生产工艺流程图:

锂电池后道检测设备:受益下游新能源汽车的高景气

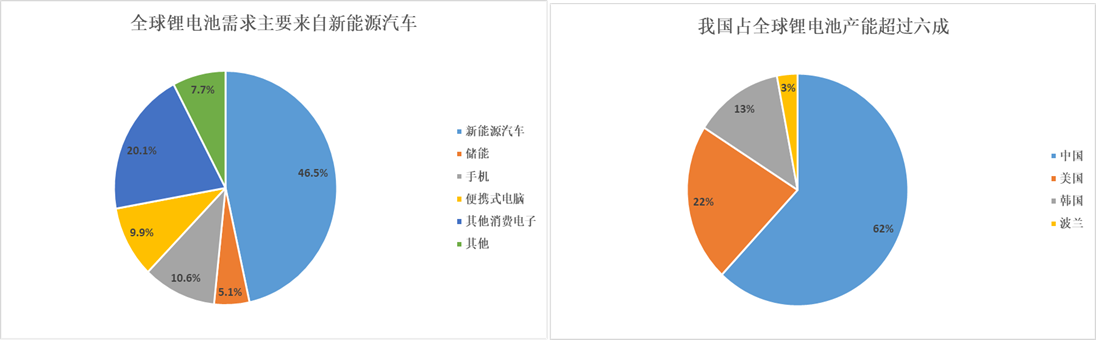

锂电池可分为消费、动力、储能电池,新能源汽车、3C数码、储能是新能源电池的主要应用市场,其中新能源汽车占比超50%。

受益下游新能源汽车的高景气,新能源汽车成为未来锂电池增长的主要引擎,从而带动锂电池后道检测设备需求的高景气。

2020年我国锂电池产能规模占全球的62%。

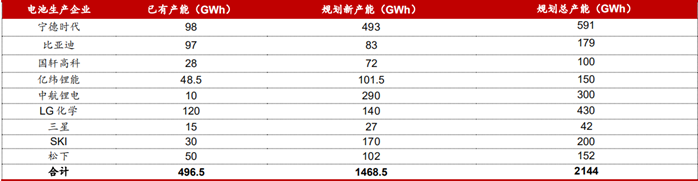

下游锂电池大厂扩产潮,将直接带动锂电池后道检测设备需求的增长。

锂电池后道检测设备市场规模:国内5年复合增速31%,2025年达到216亿元

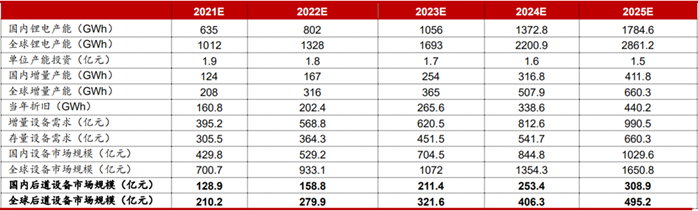

2025年国内锂电池后道设备市场规模预计310亿元,全球规模接近500亿元。2020年,我国锂电设备市场规模达到267亿元,同比增长26.9%,2014-2020年年复合增长率达到36.66%。根据SPIR数据显示,预计2021-2023年全球锂电产能分别达1012、1328和1693GW。根据华西证券测算,假设2024-2025年新增产能增速为30%,2021-2025年单位产能的投资额由1.9亿降至1.5亿,设备折旧期限为5年,即每年替换20%存量产能;如前所述,其中后道设备在整线中的价值量占比约为30%;据此测算,2025年国内后道设备市场规模接近310亿元,全球规模接近500亿元。

2021-2025年锂电池后道设备市场规模测算:

资料来源:SPIR、华西证券

而如前所述,化成分容系统占比锂电池后道设备价值量的70%,则可推算出化成分容系统的市场规模,而后道检测设备核心即是化成分容系统,则可推算出2025年,国内锂电池后道检测设备市场规模216亿元,5年复合增速31%;全球锂电池后道检测设备市场规模347亿元,5年复合增速25%。

看好锂电池后道检测设备中串联技术的发展前景

锂电池后道检测设备以前采用并联技术,而串联技术作为行业工艺改进的方向,看好其发展的前景,看好其占比的提升,背后的驱动是串联的综合经济性比并联更高。

串联与传统并联化成分容技术相比的优势。

如前所述,化成分容系统的核心技术水平体现在充放电过程中电压、电流的控制精度、及充放电效率3方面。以上3个衡量核心技术水平的指标中,串联技术占据2个指标的优势,电流的控制精度、充放电效率。

注:串联的算法是所有电路上的电流是相等的,电压是所有电压的总和;并联电路的电压是处处相等的,电流是相加的总数。

1)串联电路的电流绝对一致,有效提升了电芯的一致性。

2)且充放电效率提高20%以上,节约了大量的电力资源。

3)调试工作量减少50%以上。并联方式的话一个电芯就需要一个充放电通道,需要的设备数量多;而串联相当于多个电芯共用一个通道,通道少,设备会少很多。从而帮助用户大幅降低运营成本。

至于电压一致性方面,并联在电压一致性上较串联更好些。但已经全面转向串联技术设备的头部电池厂商比亚迪反馈,认为是可以解决的,他们用的是智能充电,也就是恒流恒压相结合,他们有很多控制设备,确保提升电芯的一致性。

串联技术设备中,串数多少的难点就在于解决电压一致性的问题,串得越多,对电压一致性的控制难度越大,所以对控制能力的要求越高。

串联的综合经济性比并联更高。

虽然目前产品价格上,串联平均比并联高10%左右;但考虑以上充放电效率提升20%,调试工作量减少50%,串联的综合成本要比并联低。据了解,B公司用串联技术龙头公司A的设备,综合成本比传统并联技术设备低10-20%。

账户查询

账户查询